Beste Materialien für Off-Road-Felgen: Stahl vs. Aluminium Vollständiger Leitfaden 2025 - BRS

- Unter admin1

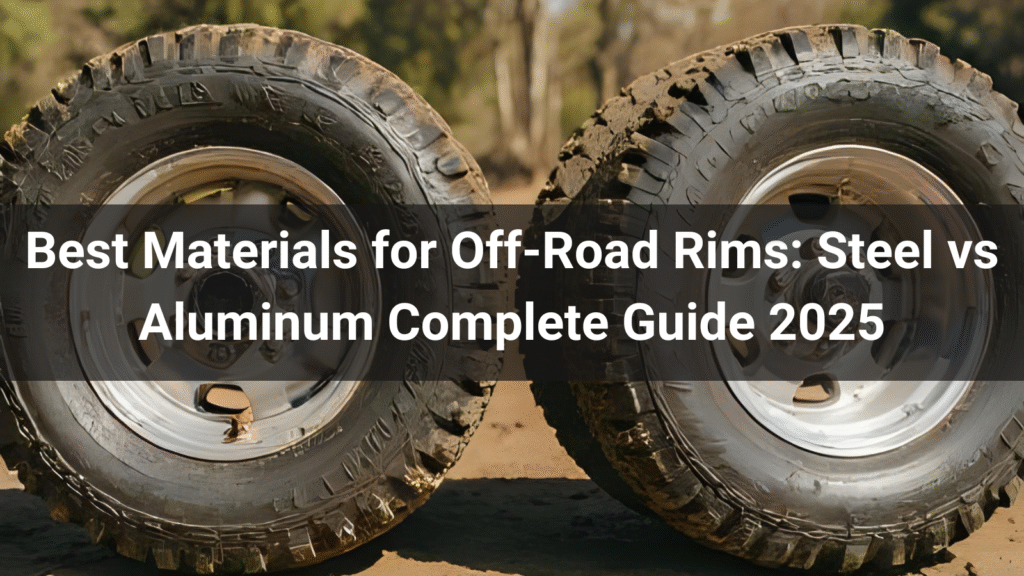

Die Wahl des richtigen Materials für Off-Road-Felgen ist entscheidend für Leistung, Haltbarkeit und Sicherheit in extremem Gelände. Dieser umfassende Leitfaden untersucht die Optionen Stahl und Aluminium und analysiert Festigkeit, Gewicht, Kostenfaktoren und reale Anwendungen. Ganz gleich, ob Sie felsige Pfade, schlammige Wege oder Wüstengelände bezwingen, die Kenntnis der Felgenmaterialien wird Ihnen helfen, fundierte Entscheidungen für Ihre Offroad-Abenteuer zu treffen. Wir untersuchen Herstellungsverfahren und Wartungsanforderungen und geben Expertenempfehlungen auf der Grundlage verschiedener Offroad-Szenarien.

Inhaltsübersicht

- Materialien für Off-Road-Felgen verstehen

- Stahlfelgen: Ultimative Langlebigkeit für extremes Gelände

- Felgen aus Aluminiumlegierung: Leichte Leistungsvorteile

- Umfassende Analyse des Materialvergleichs

- Geländespezifische Materialempfehlungen

- Fertigungsqualität und Prüfstandards

- Wartungsanforderungen und Langlebigkeit

- Kosten-Wirksamkeits- und Wertanalyse

- Expertenempfehlungen nach Fahrzeugtyp

- Zukünftige Materialien und industrielle Innovationen

Materialien für Off-Road-Felgen verstehen

Das Material von Offroad-Felgen ist entscheidend für die Leistungsfähigkeit Ihres Fahrzeugs in schwierigem Gelände. Die Wahl zwischen Stahl und Aluminiumlegierung beeinflusst alles, von der Stoßfestigkeit bis hin zur Kraftstoffeffizienz, was die Materialauswahl zu einer wichtigen Entscheidung für ernsthafte Offroad-Enthusiasten macht.

Moderne Off-Road-Felgen bestehen hauptsächlich aus zwei Materialien: hochfestem Stahl und Aluminiumlegierungen. Jedes Material bietet je nach Ihren spezifischen Off-Road-Anforderungen, dem Fahrzeugtyp und Ihren Budgetvorstellungen unterschiedliche Vorteile. Das Verständnis der molekularen Struktur und der Herstellungsprozesse dieser Materialien hilft, ihre Leistungsmerkmale zu erklären.

Stahlfelgen bestehen in der Regel aus Kohlenstoffstahl, wobei der genaue Kohlenstoffgehalt die Festigkeit und Flexibilität steuert. Der Herstellungsprozess umfasst Warmwalzen, Umformen und Schweißen, wodurch robuste Radstrukturen entstehen, die auch extremen Stößen standhalten. Bei Felgen aus Aluminiumlegierungen werden verschiedene Aluminiumzusammensetzungen verwendet, die oft Magnesium, Silizium und andere Elemente enthalten, um bestimmte Eigenschaften zu verbessern.

| Materialeigenschaft | Stahlfelgen | Felgen aus Aluminiumlegierung |

|---|---|---|

| Dichte | 7,85 g/cm³ | 2,70 g/cm³ |

| Zugfestigkeit | 400-600 MPa | 200-400 MPa |

| Schlagzähigkeit | Ausgezeichnet | Gut |

| Korrosionsbeständigkeit | Mäßig (mit Beschichtung) | Ausgezeichnet |

Stahlfelgen: Ultimative Langlebigkeit für extremes Gelände

Stahlfelgen sind der Goldstandard für extreme Offroad-Einsätze, bei denen Langlebigkeit wichtiger ist als das Gewicht. Ihre überragende Schlagzähigkeit macht sie ideal für Rock Crawling, harte Pistenbedingungen und Schwerlastanwendungen, bei denen Felgenschäden Sie meilenweit von der Zivilisation entfernen könnten.

Der Herstellungsprozess für Qualitätsstahlfelgen umfasst Präzisionstechnik, die mit der Auswahl von hochwertigem Rohstahl beginnt. Bei Ningbo BRS Auto Parts Co., Ltd. verarbeiten wir erstklassigen Rohstahl mit Hilfe fortschrittlicher Schneidetechnik und stellen so sicher, dass jedes Rad die anspruchsvollen Haltbarkeitsstandards erfüllt. Unser Präzisionsstrahlverfahren schafft glatte Oberflächen und verbessert gleichzeitig die Haftung der Beschichtung, was zu einer hervorragenden Korrosionsbeständigkeit führt.

Die Formbarkeit von Stahl ist ein entscheidender Vorteil bei Geländeeinsätzen. Bei einem Aufprall auf Steine oder Geröll verbiegen sich Stahlfelgen eher, als dass sie brechen, sodass sie vor Ort repariert werden können und Sie sicher nach Hause kommen. Diese Eigenschaft ist von unschätzbarem Wert bei ausgedehnten Offroad-Expeditionen, bei denen keine professionellen Reparaturdienste zur Verfügung stehen.

Für schwere Anwendungen ist die Stahlkonstruktion besonders geeignet. Wagenräder aus Stahl haben ihre Zuverlässigkeit in landwirtschaftlichen und kommerziellen Geländefahrzeugen unter Beweis gestellt, wo eine gleichbleibende Leistung unter extremen Belastungen unerlässlich ist.

Bei der Herstellung moderner Stahlfelgen werden fortschrittliche Metallurgieverfahren eingesetzt, die das Verhältnis von Festigkeit und Gewicht optimieren. Obwohl sie von Natur aus schwerer sind als Aluminiumfelgen, erreichen moderne Stahlfelgen eine bemerkenswerte Verbesserung der Haltbarkeit ohne übermäßige Gewichtseinbußen. Der kontrollierte Kohlenstoffgehalt in Qualitätsstahlfelgen bietet ein optimales Gleichgewicht zwischen Festigkeit und Verarbeitbarkeit.

Felgen aus Aluminiumlegierung: Leichte Leistungsvorteile

Felgen aus Aluminiumlegierungen eignen sich hervorragend für Anwendungen, bei denen eine Gewichtsreduzierung zu einer Verbesserung der Leistung, der Kraftstoffeffizienz und der Fahreigenschaften führt. Ihre leichtere Bauweise reduziert die ungefederten Massen und verbessert das Ansprechverhalten der Aufhängung und die Gesamtdynamik des Fahrzeugs auf unterschiedlichem Terrain.

Moderne Aluminiumlegierungen enthalten Elemente wie Magnesium, Silizium und Kupfer, um bestimmte Leistungsmerkmale zu verbessern. Diese Legierungen erreichen ein beeindruckendes Verhältnis von Festigkeit zu Gewicht und bieten gleichzeitig eine hervorragende Korrosionsbeständigkeit, was besonders in küstennahen oder feuchten Umgebungen wichtig ist, in denen Stahlfelgen Schwierigkeiten haben könnten.

Die Wärmeableitung ist ein weiterer bedeutender Vorteil von Aluminium. Die überragende Wärmeleitfähigkeit trägt dazu bei, dass die Bremswärme effektiver abgeleitet wird, was bei langen Abfahrten oder wiederholten harten Bremssituationen, wie sie bei technischen Geländefahrten üblich sind, von entscheidender Bedeutung ist. Diese Eigenschaft verlängert die Lebensdauer der Bremskomponenten und sorgt für eine konstante Bremsleistung.

Die Flexibilität in der Fertigung erlaubt es, komplexe Designs und komplizierte Speichenmuster zu realisieren, die bei Stahlfelgen nicht möglich sind. Diese Designmöglichkeiten ermöglichen eine optimierte Gewichtsverteilung und verbesserte Ästhetik bei gleichzeitiger Wahrung der strukturellen Integrität für Offroad-Anwendungen.

Die Eigenschaften von Aluminium müssen jedoch bei extremen Anwendungen sorgfältig berücksichtigt werden. Während Aluminium unter normalen Bedingungen eine ausgezeichnete Ermüdungsbeständigkeit aufweist, kann es bei schweren Stößen zu katastrophalen Ausfällen kommen, die dazu führen können, dass Sie an abgelegenen Orten gestrandet sind, wo Stahlräder würde sich einfach biegen und funktionsfähig bleiben.

Umfassende Analyse des Materialvergleichs

Ein direkter Materialvergleich offenbart unterschiedliche Leistungsprofile, die für verschiedene Offroad-Anwendungen geeignet sind. Das Verständnis dieser Unterschiede hilft dabei, das Felgenmaterial auf bestimmte Anwendungsfälle, Geländetypen und Leistungsprioritäten abzustimmen.

| Leistungsfaktor | Stahlfelgen | Felgen aus Aluminiumlegierung | Gewinner |

|---|---|---|---|

| Schlagzähigkeit | Überlegene | Gut | Stahl |

| Gewicht | Schwer | Licht | Aluminium |

| Kosten | Unter | Höher | Stahl |

| Korrosionsbeständigkeit | Mäßig | Ausgezeichnet | Aluminium |

| Reparierbarkeit | Ausgezeichnet | Begrenzt | Stahl |

| Wärmeableitung | Mäßig | Ausgezeichnet | Aluminium |

Tests unter realen Bedingungen zeigen Leistungsnuancen, die unter Laborbedingungen nicht erkennbar sind. Stahlfelgen übertreffen Aluminium in Szenarien mit starker Beanspruchung durch Steinschlag, Schlaglöcher und allgemeine Beanspruchung, wie sie bei aggressiven Geländefahrten üblich ist.

Der Gewichtsvorteil von Aluminium wird am deutlichsten bei Fahrzeugen mit erheblichen ungefederten Massen, bei denen jedes reduzierte Pfund die Federungsleistung und das Ansprechverhalten des Fahrzeugs verbessert. Dieser Vorteil kommt vor allem Fahrzeugen zugute, die sowohl auf der Straße als auch im Gelände eingesetzt werden und bei denen es auf die Fahreigenschaften ankommt.

Ermüdungsbeständigkeitstests zeigen, dass Aluminium bei zyklischen Belastungen, wie sie für den Straßenverkehr typisch sind, überdurchschnittlich gut abschneidet, während Stahl bei zufälligen Stößen hoher Stärke, wie sie für extreme Geländebedingungen charakteristisch sind, überlegene Leistung zeigt.

Geländespezifische Materialempfehlungen

Unterschiedliche Geländetypen erfordern spezifische Felgenmaterialeigenschaften, weshalb geländespezifische Empfehlungen für optimale Leistung und Sicherheit unerlässlich sind. Das Wissen um die Leistungsfähigkeit von Materialien unter verschiedenen Bedingungen hilft bei der richtigen Auswahl.

Felsiges Gelände stellt die größten Herausforderungen für Felgenmaterialien dar. Scharfe Felsen, Steinschläge und unregelmäßige Oberflächen sorgen für hohe Belastungen, bei denen sich die überlegene Stoßfestigkeit von Stahl als unschätzbar erweist. Räder für Rallyefahrzeuge demonstrieren, wie die Stahlkonstruktion den Belastungen durch unwegsames Gelände standhält und dabei ihre strukturelle Integrität bewahrt.

Schlammige Bedingungen begünstigen Aluminiumfelgen aufgrund ihrer überlegenen Korrosionsbeständigkeit und ihrer leichteren Reinigungseigenschaften. Die porenfreie Oberfläche von Aluminium widersteht dem Anhaften von Schlamm besser als Stahl, was die Wartung vereinfacht und langfristige Korrosionsprobleme in ständig feuchten Umgebungen verhindert.

Sandiges Wüstengelände stellt besondere Herausforderungen dar, wie z. B. Hitzestau und Abriebpartikel. Die überragenden Wärmeableitungseigenschaften von Aluminium helfen bei der Bewältigung der thermischen Belastung, während beide Materialien mit geeigneten Schutzbeschichtungen den Sandabrieb angemessen bewältigen.

Technisches Rock Crawling erfordert unbedingt eine Stahlkonstruktion. Die Fähigkeit, massive Stöße zu absorbieren, ohne dass es zu einem katastrophalen Versagen kommt, macht Stahl zur einzigen brauchbaren Wahl für ernsthafte Felskletteranwendungen, bei denen ein Versagen der Felge zu gefährlichen Situationen führen könnte.

| Terrain Typ | Empfohlenes Material | Hauptnutzen | Wichtigste Überlegung |

|---|---|---|---|

| Felsige Pfade | Stahl | Schlagzähigkeit | Gewicht Strafe |

| Schlammiges Terrain | Aluminium | Korrosionsbeständigkeit | Auswirkung Verwundbarkeit |

| Wüstensand | Aluminium | Wärmeableitung | Kosten Prämie |

| Gemischtes Terrain | Stahl | Vielseitigkeit | Kraftstoffverbrauch |

Fertigungsqualität und Prüfstandards

Die Fertigungsqualität hat einen erheblichen Einfluss auf die Leistung der Felgen, unabhängig von der Wahl des Grundmaterials. Das Verständnis von Qualitätsindikatoren und Prüfstandards hilft bei der Identifizierung überlegener Produkte, die eine zuverlässige Leistung im Gelände bieten.

Ningbo BRS Auto Parts Co., Ltd. wurde 2002 als Chinas erster Hersteller von Stahlrädern für Automobile gegründet und hat umfassende Qualitätskontrollverfahren entwickelt, die von der Auswahl der Rohstoffe bis zur Endprüfung reichen. Unser Werk beschäftigt mehr als 10 professionelle Techniker, die auf 2D-, 3D- und CAE-Analysen spezialisiert sind und sicherstellen, dass jedes Rad die strengen Leistungsstandards erfüllt.

Zu den fortschrittlichen Fertigungstechniken gehören Präzisionsstrahlverfahren, die die Oberflächenqualität und die Haftung der Beschichtung verbessern. Diese Behandlung verbessert die Korrosionsbeständigkeit und schafft optimale Oberflächenbedingungen für Lacke und Schutzbeschichtungen. Unsere vollautomatischen, elektrisch betriebenen Lackieranlagen sorgen für gleichbleibende, haltbare Oberflächen, die auch den rauen Bedingungen im Gelände standhalten.

Umfassende Prüfprotokolle validieren die Felgenleistung unter extremen Bedingungen. Unser spezielles Felgenprüflabor führt Aufpralltests, Ermüdungsanalysen und Belastungstests durch, die den jahrelangen Einsatz im Gelände simulieren. Durch diese Tests werden potenzielle Fehlerquellen identifiziert, bevor die Produkte den Kunden erreichen, um eine zuverlässige Leistung in anspruchsvollen Anwendungen zu gewährleisten.

Die Auswahl von Qualitätsstahl bildet die Grundlage für eine überlegene Felgenleistung. Hochwertiger Rohstahl mit kontrolliertem Kohlenstoffgehalt und minimalen Verunreinigungen bildet das optimale Basismaterial für Off-Road-Anwendungen. Die Präzisionsschneidetechnik sorgt für Maßgenauigkeit und erhält die Materialintegrität während des gesamten Herstellungsprozesses.

Wartungsanforderungen und Langlebigkeit

Die Wartungsanforderungen variieren erheblich zwischen den verschiedenen Felgenmaterialien, was sich auf die langfristigen Betriebskosten und die Zuverlässigkeit der Leistung auswirkt. Die Kenntnis dieser Unterschiede hilft bei der Optimierung der Wartungspläne und der Verlängerung der Felgenlebensdauer.

Stahlfelgen müssen regelmäßig auf Korrosion untersucht werden, insbesondere im Bereich der Schweißnähte und in Bereichen, in denen die Schutzbeschichtung beeinträchtigt sein könnte. Ihre robuste Konstruktion verträgt jedoch Vernachlässigung besser als Aluminiumalternativen, was sie ideal für Anwendungen macht, bei denen eine konsequente Wartung nicht machbar ist.

Die Pflege der Schutzbeschichtung ist entscheidend für die Langlebigkeit von Stahlfelgen. Regelmäßige Reinigung, Inspektion und Ausbesserung beschädigter Stellen verhindern Korrosion, die die strukturelle Integrität beeinträchtigen könnte. Qualitativ hochwertige Pulverbeschichtungs- oder Lacksysteme verlängern die Lebensdauer erheblich, wenn sie richtig gepflegt werden.

Aluminiumfelgen erfordern unterschiedliche Wartungskonzepte, um galvanische Korrosion zu verhindern und die Oberflächenbeschaffenheit zu erhalten. Ihre natürliche Korrosionsbeständigkeit reduziert den Wartungsbedarf, aber spezielle Reinigungsprodukte helfen, das Aussehen zu erhalten und verhindern die Ablagerung von Bremsstaub und Straßenschmutz.

Die Reparaturmöglichkeiten vor Ort begünstigen den Stahlbau erheblich. Lackiertechniken für Stahlräder ermöglichen Ausbesserungsarbeiten vor Ort, die die Lebensdauer verlängern und den Korrosionsschutz aufrechterhalten. Mit einfachen Werkzeugen lassen sich verbogene Stahlfelgen geradebiegen, während Aluminiumschäden in der Regel eine professionelle Reparatur oder einen Austausch erfordern.

Kosten-Wirksamkeits- und Wertanalyse

Die Gesamtbetriebskosten gehen über den Anschaffungspreis hinaus und umfassen auch Wartungs- und Reparaturkosten sowie Überlegungen zur Nutzungsdauer. Eine umfassende Kostenanalyse zeigt den wahren Wert verschiedener Felgenmaterialien für Off-Road-Anwendungen.

Die anfänglichen Anschaffungskosten begünstigen im Allgemeinen die Stahlkonstruktion, wobei Qualitätsstahlfelgen in der Regel 30-50% weniger kosten als vergleichbare Aluminiumalternativen. Dieser Kostenvorteil wird bei größeren Felgengrößen und speziellen Off-Road-Konfigurationen deutlicher, bei denen die Komplexität der Aluminiumherstellung erheblich zunimmt.

Die Analyse der Lebensdauer zeigt, dass Stahlfelgen unter harten Off-Road-Bedingungen oft besser abschneiden als Aluminiumfelgen. Während Aluminium im Straßenverkehr eine höhere Langlebigkeit aufweisen kann, sind Stahlfelgen im Gelände aufgrund ihrer höheren Schadenstoleranz und Reparierbarkeit besser geeignet.

Die Kosten für Reparaturen beeinflussen den langfristigen Wert erheblich. Schäden an Stahlfelgen erfordern oft einfache Reparaturen durch Richten oder Schweißen, die nur einen Bruchteil der Kosten für den Austausch der Felge verursachen. Bei Aluminiumschäden ist häufig ein vollständiger Austausch erforderlich, insbesondere bei strukturellen Schäden, die die Sicherheit beeinträchtigen.

Die durch Gewichtsunterschiede bedingten Auswirkungen auf den Kraftstoffverbrauch verursachen laufende Betriebskosten. Der Gewichtsvorteil von Aluminium kann den Kraftstoffverbrauch um 1-3% verbessern, je nach Fahrzeugtyp und Fahrbedingungen. Über eine längere Nutzungsdauer können diese Einsparungen die höheren Anschaffungskosten für Anwendungen auf der Autobahn ausgleichen.

| Kostenfaktor | Stahlfelgen | Aluminium-Felgen | 5-Jahres-Gesamt |

|---|---|---|---|

| Anfängliche Kosten | $400 | $600 | – |

| Wartung | $100 | $75 | – |

| Reparaturen | $150 | $300 | – |

| Kraftstoffeinsparungen | $0 | $200 | – |

| Insgesamt | $650 | $775 | $125 Unterschied |

Expertenempfehlungen nach Fahrzeugtyp

Fahrzeugspezifische Empfehlungen optimieren die Auswahl des Felgenmaterials auf der Grundlage des Verwendungszwecks, der Fahrzeugeigenschaften und der Leistungsprioritäten. Das Verständnis dieser Empfehlungen hilft dabei, Materialien effektiv auf spezifische Anwendungen abzustimmen.

Schwere Lkw und Nutzfahrzeuge profitieren am meisten von der Stahlfelgenkonstruktion. Die überlegene Tragfähigkeit und Schadenstoleranz machen Stahl zur logischen Wahl für Fahrzeuge, die rauen Arbeitsbedingungen und schweren Lasten ausgesetzt sind. Auswahl der Lkw-Felgen Bei den Überlegungen stehen Langlebigkeit und Zuverlässigkeit höher im Kurs als Gewichtseinsparungen.

Sportliche Nutzfahrzeuge, die sowohl auf der Straße als auch im Gelände eingesetzt werden, können von Aluminiumkonstruktionen profitieren, insbesondere wenn sie überwiegend auf der Autobahn fahren. Die verbesserten Kraftstoffverbrauchs- und Fahreigenschaften überwiegen bei diesen Anwendungen die Nachteile der Geländegängigkeit.

Spezielle Rock-Crawler und extreme Geländewagen benötigen unbedingt eine Stahlkonstruktion. Die katastrophalen Versagensarten, die bei Aluminiumfelgen möglich sind, führen zu inakzeptablen Sicherheitsrisiken bei extremen Anwendungen, bei denen ein Felgenversagen die Insassen in gefährliche Situationen bringen könnte.

Landwirtschaftliche und industrielle Fahrzeuge, die in rauen Umgebungen eingesetzt werden, profitieren durchweg von Stahlkonstruktionen. Die Kombination aus schweren Lasten, unwegsamem Gelände und minimalen Wartungsmöglichkeiten macht Stahl zur einzig praktikablen Langzeitlösung für diese Anwendungen.

Freizeit-Geländewagen stellen das komplexeste Auswahlszenario dar und erfordern eine sorgfältige Abwägung von Nutzungsmustern, Geländetypen und Leistungsprioritäten. Gelegenheitsfahrer können Aluminiumfelgen verwenden, während ernsthafte Offroad-Enthusiasten eine Stahlkonstruktion bevorzugen sollten.

Zukünftige Materialien und industrielle Innovationen

Neue Materialien und Fertigungstechnologien versprechen, die Möglichkeiten für Offroad-Felgen zu erweitern und gleichzeitig die derzeitigen Grenzen der Stahl- und Aluminiumkonstruktion zu überwinden. Das Verständnis dieser Entwicklungen hilft, zukünftige Möglichkeiten und aktuelle technologische Grenzen zu erkennen.

Fortschrittliche Stahllegierungen mit Mikrolegierungselementen versprechen ein besseres Verhältnis zwischen Festigkeit und Gewicht bei gleichzeitiger Beibehaltung der überlegenen Schlagfestigkeit von Stahl. Diese Entwicklungen könnten die Gewichtslücke zu Aluminium verkleinern und gleichzeitig die Vorteile von Stahl in Bezug auf die Haltbarkeit bewahren.

Verbundwerkstoffe wie Kohlefasern und fortschrittliche Polymermatrizen bieten ein Potenzial für Gewichtseinsparungen, das das von Aluminium übertrifft, und eine Schlagfestigkeit, die der von Stahl nahe kommt. Aufgrund von Kosten- und Reparaturproblemen ist ihre praktische Anwendung jedoch derzeit auf spezielle Rennsport- und High-End-Anwendungen beschränkt.

Innovationen im Herstellungsprozess, einschließlich fortschrittlicher Umformtechniken und Wärmebehandlungsverfahren, verbessern weiterhin die Leistung von Stahl- und Aluminiumfelgen. Diese Entwicklungen verbessern schrittweise die Materialeigenschaften und senken gleichzeitig die Herstellungskosten.

Hybridbautechniken, die Stahl- und Aluminiumkomponenten kombinieren, könnten die Materialplatzierung für bestimmte Belastungsmuster optimieren. In kritischen, stark beanspruchten Bereichen könnte eine Stahlkonstruktion verwendet werden, während in gewichtssensiblen Bereichen Aluminium zum Einsatz kommt, wodurch optimale Leistungskompromisse entstehen.

Für aktuelle Anwendungen bleiben bewährte Materialien die praktische Wahl. Die Stahlkonstruktion bietet weiterhin unübertroffene Haltbarkeit für extreme Anwendungen, während Aluminium Gewichtsvorteile für den Einsatz auf der Straße bietet. Zukünftige Innovationen können die Möglichkeiten erweitern, aber die heutige Technologie bietet bewährte Leistung für Off-Road-Anwendungen.

Schlussfolgerung

Die Wahl zwischen Stahl- und Aluminium-Geländefelgen hängt letztlich von Ihren spezifischen Anwendungsanforderungen, Geländearten und Leistungsprioritäten ab. Stahlfelgen bieten eine überlegene Haltbarkeit und Schlagfestigkeit, die für extreme Offroad-Bedingungen unerlässlich sind, während Aluminium Gewichtsvorteile bietet, die für gemischte Anwendungen von Vorteil sind.

Für ernsthafte Off-Road-Enthusiasten, die in schwierigem Gelände unterwegs sind, bietet die Stahlkonstruktion unübertroffene Zuverlässigkeit und Reparierbarkeit vor Ort. Die bewährte Erfolgsbilanz von Stahlfelgen in extremen Anwendungen macht sie zur konservativen Wahl für sicherheitskritische Szenarien.

Als Chinas führender Stahlradhersteller seit 2002 kombiniert Ningbo BRS Auto Parts Co., Ltd fortschrittliche Fertigungstechniken mit strengen Qualitätskontrollen, um überlegene Off-Road-Felgenlösungen zu liefern. Unser umfassendes Produktsortiment und unsere Anpassungsmöglichkeiten gewährleisten optimale Lösungen für jede Offroad-Anwendung.

Wenden Sie sich an unser Expertenteam bei Ningbo BRS Auto Parts Co., Ltd, um Ihre speziellen Anforderungen an Off-Road-Felgen zu besprechen. Mit über 200 qualifizierten Mitarbeitern, fortschrittlichen Fertigungsanlagen und umfassenden Testmöglichkeiten liefern wir kundenspezifische Lösungen, die die Leistungserwartungen übertreffen und gleichzeitig einen außergewöhnlichen Wert für anspruchsvolle Offroad-Anwendungen bieten.

Lassen Sie sich noch heute von Experten beraten

Telefon: 0086 19810666863

E-Mail: carrie@brsautoparts.com

WhatsApp: 0086 19810666863

Website: https://brsrim.com/

Arbeitszeiten: 8:00 - 21:00 von Montag bis Freitag

Antworten werden an Feiertagen innerhalb von 24 Stunden gegeben.